Warum eigentlich ein

Endchen und was habe ich mir dabei gedacht?

Als ich ca. 2016 mit dem Wunsch gestartet bin mir eine eigene Fräse zu bauen, stand ich, so wie vermutlich jetzt auch Du, vor vielen Herausforderungen. Das fing alleine schon damit an, dass ich mit vollkommener Ahnungslosigkeit glänzen konnte! Nun gut, dachte ich, dann beschäftigst du dich erst einmal mit einem ominösen Programm namens CAD…. Leichter gesagt als getan. FreeCAD war damals noch alles andere als stabil und bekannte Software aus der Industrie unsagbar teuer. So landete ich bei Fusion360 in der Free Version und später auch bei der Mietversion. Bis heute setze ich damit meine Projekte um.

Okay, die Grundlage um am PC meine Fräse zu entwerfen war geschaffen. Jetzt begann die Forenarbeit…. Recherche, Voodoo, Falschinfos, manches aber selbstverständlich auch sinnvoll und einleuchtend. Alles in allem wurde mir zu dem Zeitpunkt schon klar, das wird ein Marathon….. Dabei wollte ich die Kiste doch nur für den Lautsprecherbau und Modellbau nutzen…. ratet was bis heute nicht passiert ist…. genau, ich habe noch kein Modell gefräst und keinen Lautsprecher gebaut.

Am Ende kam aber eine einigermaßen leistungsfähige und brauchbare Fräse heraus. Die „Seute Deern“. Bei dieser Fräse war ich darauf angewiesen eben nichts fräsen zu müssen/können. Ich hatte nur eine Bohrmaschine und einen Fehlkauf namens BF16 auf CNC umgebaut….. Also ließ ich die Portalwangen aus Stahl lasern, die Führungen kaufte ich in der Bucht zusammen und verließ mich auf die Geradheit der Profile. Entgegen vieler, teils unfreundlicher Stimmen, funktionierte die Fräse aber wunderbar und ich konnte viele, schöne Sachen damit herstellen.

Nachdem mich das Fräsenfieber aber gepackt hatte, wollte ich etwas neues, großes…. als Technikfreak kann man sowas evtl. ja sogar nachvollziehen. Aus diesem Wunsch heraus ist dann die „Elke“ entstanden. Eine Fräse aus UHPC E45 gegossen. Das ist ein Maschinenbaubeton auf Zementbasis. Diese Fräse ist sehr genau geworden. Sie läuft mit Messystemen auf allen Achsen und als Software kommt LinuxCNC zum Einsatz.

Elke gibt es jetzt schon 6 Jahre und ich freu mich immer wieder mit ihr zu arbeiten. Elke hat aber auch einen Nachteil…. Sie kann keine großen Flächen fräsen. Ich habe in der Zwischenzeit ein Haus gekauft und jetzt mehr Platz. Da kam der Gedanke, bauste dir doch nochmal ein Portal, das war doch super und hat toll funktioniert! Der zweite Gedanke war dann aber…. ne, das Projekt muss größer werden! Jeder soll sich so etwas bauen können, ohne auf eine Fräse oder Bauteilsätze angewiesen zu sein. Sie soll so einfach sein, dass man nicht auf Frästeile angewiesen ist. So wie damals die Seute Deern.

Also habe ich mich wieder ans CAD gesetzt und bei Null angefangen.

So entstand das Endchen. Also…. um genau zu sein, habe ich 4 Mal angefangen, bis sie so einfach war, dass ich sie auf euch loslassen konnte.

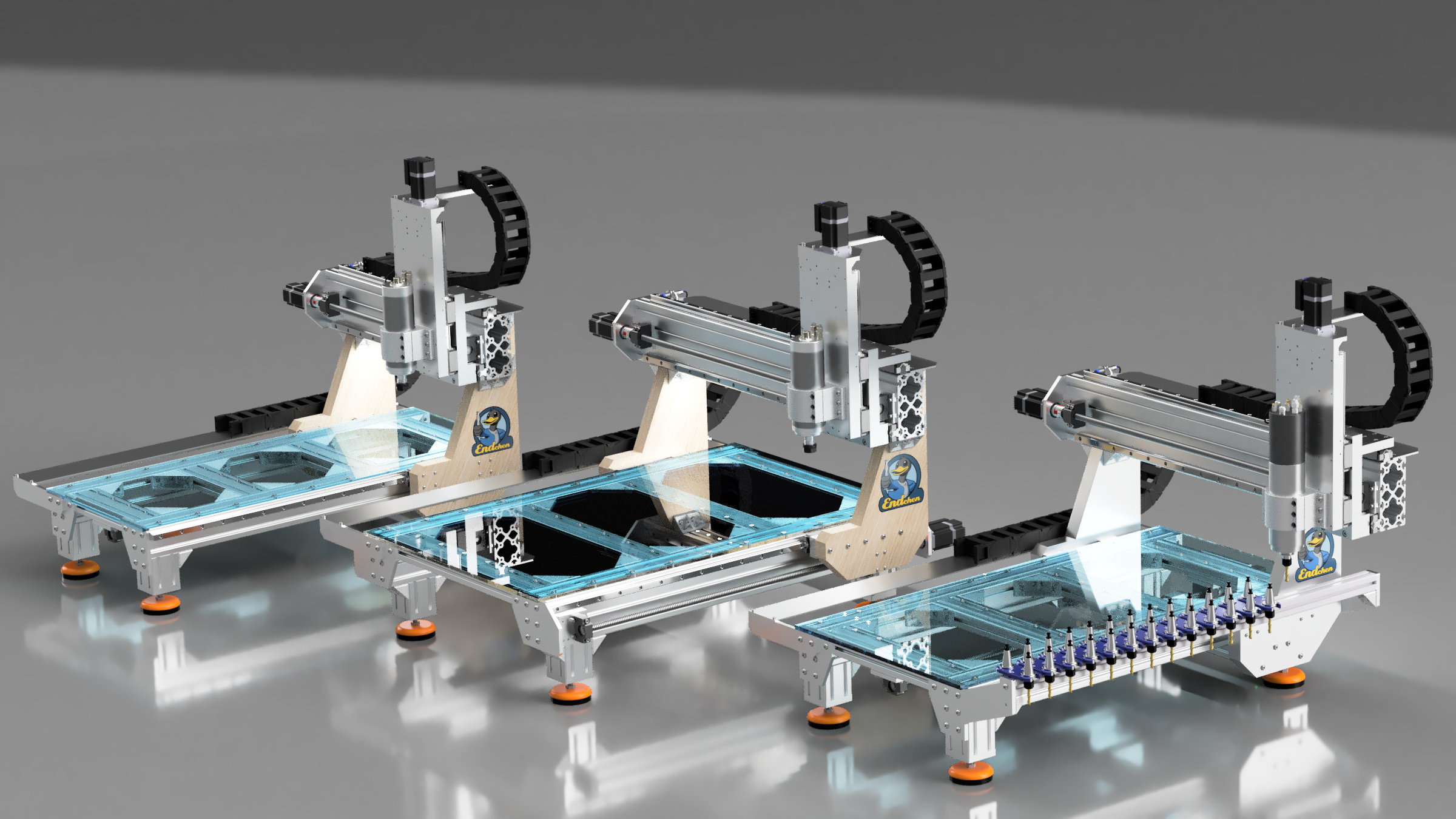

Nach langem grübeln und viel hin und her sind insgesamt 5 Grundmaschinen entstanden. Um genau zu sein sogar eine Art Baukasten.

Alles geht von einem Endchen Classic aus. Der Tisch ist in klassischer Bauweise mit einem Portalunterzug und einer zentralen Antriebs-Kugelumlaufspindeln ausgestattet. Zu dem Tisch passend gehören auch die Portalwangen. Realistisch sind hier Größen bis 600x950x200mm Verfahrbereich.

Als Alternative und für ein besonders langes und breites Endchen gibt es die Double Classic und die Gantry Variante der Tischachse. Hier sind zwei Spindeln vorgesehen um das Portal anzutreiben. Da es bei der Gantry keinen Portalunterzug gibt, sind hier anderen Wangen vorgesehen. Diese sind untenrum etwas kürzer. Beim Endchen Double Classic ist lediglich eine zweite Spindel unter dem Tisch angebracht.

Mit dem Gantrytisch ist es Dir, wegen des fehlenden Portalunterzugs, möglich auch 120×80 Profile (Oder höher) unter den Tisch zu schrauben. Außerdem könnt ihr die Fräse auch mittig unterstützen, also 6 Füße anbringen. Mit der Gantry oder Double Classic lassen sich Maschinen mit bis zu 1300x1250x200mm Verfahrbereich realisieren Ich empfehle allerdings bei 1000x950mm zu bleiben.

Warum geht nicht mehr Verfahrweg wirst Du dich jetzt fragen. Das ist schnell erklärt. Die Kugelumlaufspindeln können nicht ewig lang werden. Sie haben eine Grenzdrehzahl. Je länger die Spindel, desto weniger schnell kann/sollte sie drehen. Bei den oben genannten 1300x1250mm Verfahrweg, haben die Kugelumlaufspindeln jeweils eine Gesamtlänge von 1500mm. Das ist schon extrem viel für eine Kugelumlaufspindel mit 16mm Durchmesser. Hier empfehle ich euch Spindeln mit 10mm Steigung, also 1610er Spindeln, diese müssen für die selbe Vorschubgeschwindigkeit nur halb so schnell drehen wie Spindeln mit 5mm Steigung. Alles über die 1500mm, wird Dir später an der Maschine keinen Spaß machen!

Alle Maschinen haben den selben Portalbalken gemeinsam. Dieser ist auf die Protalwangen aufgesetzt und lässt es zu, dass die Maschine über das Portal hinaus fahren kann. Das wird bei der ATC-Variante nötig, denn ich habe das Werkzeugmagazin seitlich vorgesehen…. oder dahinter…. naja, das kommt darauf an wie Du vor der Maschine stehst.

Für die ATC-Variante baust Du den Portalbalken 200mm länger. Sprich: Bei dem eben erwähnten, maximalem Verfahrweg für die Gantry oder Double Classic, von 1300mm auf dem Portal, würdest Du die Tischachse für ein 1100mm Portal bauen, den Portalbalken aber für 1300mm Verfahrweg vorsehen. So kannst Du um 200mm weiter fahren als dein Fräsbereich und hier dein Werkzeugmagazin anbringen.

Soviel zum Portalbalken. Kommen wir zu der Z-Achse. Die Kreuzplatte die für die Z-Achse vorgesehen ist, ist zweigeteilt. Ein Teil gehört zum Bauteil „Z–Achse“ der andere Teil gehört zum Portalbalken. Dieser Anschluss ist für beide Z-Achsen Versionen identisch.

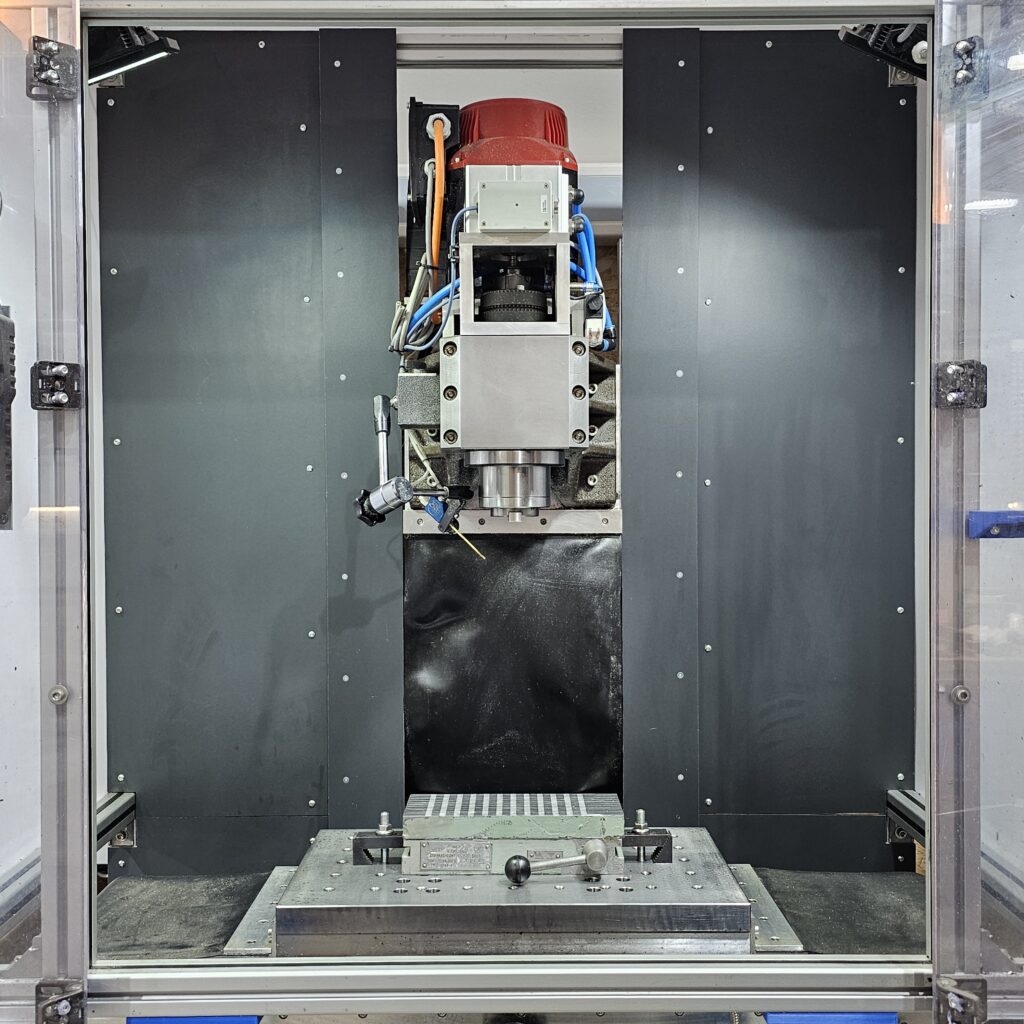

Es gibt eine Z-Achse die für die meisten Endchenbauer am Sinnvollsten ist. Hier fahren die Schienen mit der Z-Achse rauf und runter und die Wagen sind fix am Portal. Vorgesehen und sinnvoll für die Fräsmotoren mit Eurohals, für die 65 und 80 oder sogar 100mm Rundspindeln und ebenfalls für die Eckigen ohne ATC.

Darüber hinaus gibt es noch die Z-Achse bei der die Wagen fahren. Das ist beim Endchen nur dann sinnvoll, wenn die Spindel eine sehr lange „Nase“ hat. Das ist z.B. bei den 4,5kw Chinaspindeln mit eckigem Gehäuse und BT30 Wechsler der Fall. Für alle anderen empfehle ich die erst genannte Version der Z-Achse.

Daraus ergeben sich dann folgende Grund-Endchen die alle Skalierbar sind.

- Das Endchen Classic

- Das Endchen Double Classic

- Das Endchen Classic ATC

- Das Endchen Classic ATC mit inverser Z-Achse

- Das Endchen Gantry.

Alle Bohrplatten, exklusive der Halter für die Energieketten und der Untertisch, sind von der Skalierung nicht betroffen. Wollt ihr also mit dem Tisch 200mm länger werden, nimmst Du die Profile 200mm länger, sowie die Führungen und die Spindel, außerdem den Untertisch und die Energiekettenhalter (ist ja nur ein olles Winkelblech 😉 )

Willst Du mit dem Tisch 200mm breiter werden, mache einfach die Profile unter dem Untertisch 200mm Breiter, sowie den Portalbalken nebst Führungen und Spindel. Auch hier natürlich den Untertisch und das Halteblech für die Engergiekette auf dem Portal nicht vergessen.

Abschließend möchte ich noch sagen, dass es mir ein persönliches Anliegen ist Dir die Daten für nicht kommerzielle Zwecke zur Verfügung zu stellen, damit Du nicht durch ein so steile Lernkurve musst…. glaubt mir, die Lernkurve ist auch so noch steil genug.

Ich wünsche Dir in jeden Fall viel Spaß, solltest auch du Dein eigenes Endchen verwirklichen. Bei Fragen stehe ich Dir gern zur Verfügung! Ich werde Dich auch immer wieder und weiter mit Videos zum Endchen füttern 🙂